Eklemeli veya katmanlı üretim olarak da bilinen 3B baskı, üç boyutlu katı nesnelerin oluşturulma sürecidir. 3D baskı, geleneksel üretim yöntemlerine göre daha az malzeme kullanarak karmaşık şekiller üretmenizi sağlamaktadır. 3B baskı türleri malzeme çeşidi, yüzey kalitesi, dayanım, üretim hızı ve maliyeti açısından farklılık göstermektedir.

Bu çeşitler içinde hangi teknolojiyi kullanacağımızı belirlemek için 3d yazdırmada ihtiyaçlarını hangi teknolojinin karşılayacağını belirlemek için genellikle beş temel kriteri işaret ederiz: Bunlar; 1) Bütçe, 2) Mekanik gereksinimler, 3) Kozmetik görünüm, 4) Malzeme seçimi, ve 5) Geometri’dir.

Günümüzde Temel olarak 3 farlı baskı çeşidi bulunmaktadır. Bunlar:

Ekstrüzyon

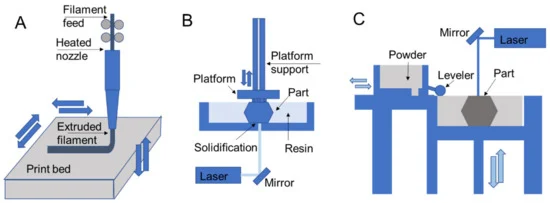

Ekstrüzyon 3D baskı süreçleri arasında, kaynaşmış biriktirme modellemesi en yaygın kullanılanıdır ( Şekil 1A) Erimiş biriktirme modellemede materyal, yazıcıya sürekli bir filament olarak beslenir. Ekstrüder gövdesi, filament beslemesi tarafından üretilen basınç tarafından ekstrüde edilen filamenti eritmek için ısıtılır. Filament ekstrüzyonundan sonra, filaman soğur ve katı bir geometri oluşturmak üzere katılaşır. Erimiş biriktirme modellemesi için en yaygın baskı malzemelerinden bazıları polilaktik asit (PLA), akrilonitril bütadien stiren (ABS), polietilen tereftalat (PET) ve termoplastik poliüretandır (TPU). Son işlem sırasında çıkarılan ve polivinil alkol (PVA), ayrılabilir malzemeler ve mum gibi suda çözünebilen malzemeleri içeren destek malzemeleri de mevcuttur. Basılı parçaların performansı, malzeme seçimine ve katman kalınlığı, yapı yönü, raster açısı, dolgu yoğunluğu gibi işlem parametrelerine bağlıdır. Erimiş biriktirme modellemesinde, meme sıcaklığının daha da arttırılması PEEK ve polieterimid (PEI) gibi malzemelerin performansını etkileyebileceğinden, meme sıcaklığı genellikle polimerin erime noktasından birkaç derece daha yüksekte tutulur. Bir PEI parçasının arızalanmadan önceki uzama yüzdesinin ve darbe dayanımının, sıcaklık optimal bir meme sıcaklığının üzerine çıktığında azalmaya başladığı bildirilmiştir. Öte yandan, daha düşük sıcaklıklar, katmanlar arasında gözenekli hacimlerin oluşması nedeniyle ekstrüzyon zorluğuna ve düşük baskı kalitesine neden olabilir. Ek olarak, katman boyutu baskı çözünürlüğünde, parça performansında ve baskı hızında ödünler sunarken, katmanların belirli yönlerde modellenmesiyle ortaya çıkan nihai parça özelliklerinde değişken miktarlarda anizotropi ile sonuçlanır.

Robocasting olarak da bilinen doğrudan mürekkeple yazma, kaynaşmış biriktirme modellemesinin ısıtma gerekliliklerini ortadan kaldıran ve bunun yerine harici kesme gerilimi uygulayarak bir nozul yoluyla bir kesme, inceltme viskoelastik malzemeyi biriktiren başka bir ekstrüzyon 3D baskı işlemidir.

İşlem ortam koşullarında baskıya imkan verdiği için yumuşak malzemelerin basımı için idealdir. Kesme gerilimi arttıkça mürekkebin viskozitesi azalır ve memeden ekstrüzyona olanak tanır. Mürekkep ekstrüde edildiğinde viskozitesini yeniden kazanarak 3 boyutlu bir yapı oluşturur. Filamentler, nihai parçayı ilave olarak oluşturmak için istiflenir. Basılan parça malzeme ihtiyacına göre farklı bir ortamda kürlenir. Doğrudan mürekkeple yazma, biyo-mürekkepler, fiber süspansiyonlu mürekkepler, elektro/manyetik mürekkepler ve çok malzemeli mürekkepler dahil olmak üzere farklı malzemeleri yazdırmak için kullanılır. Farklı malzemeleri doğrudan mürekkeple yazma yeteneği, çeşitli uygulamalar için tasarımlar üretmeyi mümkün kılmıştır. Doğrudan mürekkeple yazma için en yaygın kullanılan polimerlerden bazıları polidimetilsiloksan (PDMS), termoplastikler ve epoksidir. Basılabilirliği belirleyen ana faktörler, malzemenin viskozitesi ve kayma inceltme özelliğidir.

Reçine kürleme

Reçine 3D baskı işlemleri, ışığa duyarlı monomerleri kontrollü ultraviyole ışığa veya diğer yüksek enerjili ışık kaynaklarına maruz bırakır. Reçine kürleme süreçleri, benzer fiyat aralıklarındaki diğer baskı yöntemlerine kıyasla tipik olarak yüksek çözünürlüklerden ve kaliteli parça sonlandırmadan yararlanır.

Ultraviyole kürleme stratejileri arasında doğrudan lazerle yazma (SLA; Şekil 1B), dijital ışık işleme (DLP), sürekli sıvı arayüz üretimi (CLIP) ve sürekli dijital ışık üretimi (CDLM), hepsinin bir parça oluşturmak için bir reçine teknesini ışığa maruz bırakma stratejileri vardır. Direkt lazer yazı ile stereolitografi baskısı, reçine tankı, yüksek enerjili ışık kaynağı ve reçinenin lazere maruz kalmasını kontrol etmek için yansıtıcı bir ayna içerir. Tanktaki reçine, katı bir tabaka oluşturmak üzere reçineyi katılaştıran bilgisayar kontrollü bir lazere maruz bırakılır. Bir katmana maruz kaldıktan sonra, baskı platformu bir sonraki katmanı yazdırmak için dikey olarak hareket eder. Tüm katmanlar basıldıktan sonra parça yıkanır ve yapının güçlendirilmesi için ultraviyole ışık altında kürlenir, bu da belirli uygulamalar için ince ayar yapılmasını sağlar. Sertleştirme süresi, basılı parça mekaniğini değiştirir, örneğin, 30 saat boyunca sonradan sertleştirilmiş parçalar ile son sertleştirme uygulanmamış parçalar karşılaştırıldığında, ultraviyole ışıkla sonradan sertleştirme daha fazla zaman verimliydi ve gelişmiş mekanik özelliklerdi, elastik modül gibi ve daha yüksek çapraz bağlama yoluyla teşvik edilen malzeme homojenliği. Stereolitografi baskısı yüksek çözünürlüğe ve baskı hızına sahip olsa da, genel olarak çok malzemeli basılabilirlikten yoksundur.Polyjet (mürekkep püskürtmeli olarak da bilinir) baskı, bir katman oluşturmak üzere biriktirme üzerine bir ultraviyole ışınıyla hemen kürlenen malzeme damlacıklarını biriktirmek için bir meme kullanan alternatif bir reçine kürleme işlemidir. Polyjet baskı, çoklu nozüllü jetleme ile çok malzemeli modelleri hızlı bir şekilde basmak için avantajlıdır, bu da destek malzemeleriyle baskı yapılmasını sağlar. Bununla birlikte, malzemeler genellikle hala kullanılabilirliği sınırlayan kesme incelmesi özelliklerine sahip olmalıdır. Mürekkep püskürtmeli baskının prototiplemeden elektroniğe ve biyo-baskıya kadar değişen alanlarda uygulamaları vardır ve yakın zamanda mekanik olarak verimli kafes yapıları kullanan biyomedikal cihazlarda kullanım için gösterilmiştir. Kafesler, topoloji tasarımına ve yapım yönüne bağlı olarak fabrikasyon kusurları olan yaklaşık 400 um çapında bir kiriş ağı kullanılarak basıldı. Polijet baskının doku mühendisliği uygulamaları için uygun olup olmadığını belirlemek için daha ileri çalışmalara ihtiyaç vardır ve hücre tohumlama ve çoğalma yeteneklerine sahip yapılar üreterek yeteneklerini daha fazla gösterme ihtiyacı vardır. Bununla birlikte, teknoloji, güvenlik ekipmanı gibi uygulamalarda belirli hastalar için özelleştirilebilen büyük yapı setlerinin hızlı üretimi için bir potansiyel sağlar.

Toz Füzyon

Toz füzyon prosesleri, ya eritilmiş ya da ilave olarak imal edilmiş parçalara bağlanmış toz tabakalarının biriktirilmesine dayanır. Polimer baskı için iki yaygın toz füzyon tekniği, (SLS) seçici lazer sinterleme ve bağlayıcı püskürtmedir. Şekil 1 C, belirli bir yolu izleyen bir lazere maruz bırakılarak bir katmanın füzyonunu sağlamak için seviyelendirilmiş bir toz stoğuna dayanan seçici lazer sinterlemenin çalışma prensiplerini göstermektedir. Bir katman yazdırıldıktan sonra platform indirilir ve işlem tekrarlanır. Seçici lazer sinterlemenin en büyük avantajlarından biri, platformda kalan tozun parça yapımı sırasında destek görevi görmesidir. Bu nedenle süreç, ayrı bir destek malzemesinin basılmasını gerektirmez ve karmaşık parça ve montaj imalatına olanak tanır.

Bağlayıcı püskürtmeli baskıda, püskürtmeli bir malzeme, lazer eritmeye alternatif olarak tozu bağlar. Toz, önceden belirlenmiş bir kalınlıkta baskı platformu üzerine yayılır ve daha sonra bağlayıcı bir tabaka oluşturmak için bağlayıcı malzeme enjekte edilir. Bağlayıcı püskürtme tekniği, lazerle eritmeden potansiyel olarak daha hızlı olan bağlayıcı malzemeyi enjekte etmek için birden fazla meme kullanır. Bağlayıcı püskürtme genellikle çok renkli, çok malzemeli ve işlevsel olarak derecelendirilmiş malzemeleri basabilen verimli bir işlemdir. Bağlayıcı malzeme, tozu bir arada tutmak ve basılı bir geometri oluşturmak için bir yapıştırıcı görevi gördüğünden, basılı parçaların elde edilen özellikleri, tozun şekli ve boyutuna ek olarak bağlayıcı malzemeye de bağlıdır.